ISPIRAZIONI

Hiroshima: una città consacrata all’artigianato

Mazda Stories ha inviato Steve Beimel, grande appassionato del Giappone, a incontrare alcuni degli artigiani e delle artigiane di Hiroshima, città natale di Mazda.

Sebbene esistano tradizioni di artigianato particolarmente alto in tutto il mondo, nessun Paese è paragonabile al Giappone per numero e livello di abilità magistrali in molte discipline, ovvero espressioni sottili dello spirito umano che sono state affinate nel corso di molti anni. Ho scelto di intervistare delle persone coinvolte in quattro forme di artigianato praticato nell’illustre comunità artigiana di Hiroshima: la ceramica, la realizzazione di spazzole, la lavorazione di fogli di metalli e la produzione di utensili e stampi di casa Mazda. Ciascuna di queste persone incarna un impegno fervente dedicato all’artigianato, grazie a un approccio caratterizzato dal “trial and error”. Esaminiamo i loro prodotti, vediamo approcci contrastanti alla formazione e ascoltiamo le loro opinioni su come procederà in futuro la loro attività.

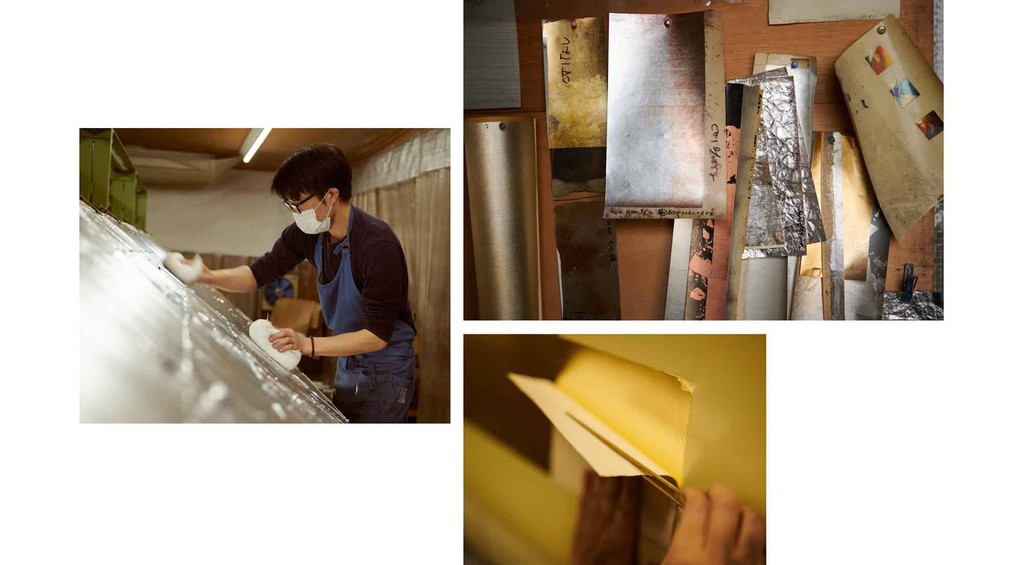

Rekiseisha: gli alchimisti

Mentre entro nella società del centro di Hiroshima che, durante l’ultimo secolo, ha creato stupende opere in carta ricoperte di fogli in metallo, vengo accolto da un caloroso “Benvenuto a Rekiseisha!”. L’azienda iniziò la sua attività come rivenditore di spade circa 400 anni or sono, per poi dedicarsi all’artigiano più fine quando le spade divennero illegali, nel 1876.

“Fu proprio grazie alla sperimentazione e agli errori fatti”, spiega il direttore creativo Kazuyuki Kanetsuki, “che abbiamo sviluppato un foglio in ottone resistente alle decolorazioni che sostituisca la foglia d’oro, e un processo per applicare tale fogli su carta”, riducendo i costi mentre veniva ampliato il loro mercato. Oggi Rekiseisha produce dieci tipi diversi di carta ricoperta con ogni tipo di fogli di metallo – compreso l’oro, il platino, l’ottone e il peltro – in circa 1.300 modelli, e i suoi prodotti vengono ricercati per vari utilizzi, come carta da parati di grandi e piccole dimensioni.

“Sono necessari circa 10 anni di formazione per diventare un esperto della lavorazione di fogli di metalli capace di discernere fra i vari livelli di qualità.”

Kazuyuki Kanetsuki

Kanetsuki, figlio proprio di un artigiano Rekiseisha, è stato attirato da questo mondo dalla passione di suo padre per il suo lavoro. “Per me è stato naturale voler lavorare a Rekiseisha. Sono cresciuto osservando la lavorazione dei fogli di metallo a casa e sono stato ispirato da mio padre, che era felicissimo e soddisfatto del suo lavoro”.

Kanetsuki arrivò alla sua attuale posizione dopo sei anni di formazione e di esperienza su campo, e ci spiega come sia proprio la formazione sul lavoro che permette ai dipendenti di specializzarsi in uno dei tre dipartimenti: l΄applicazione di fogli di metalli, quella di adesivi e di verniciatura, o quella della finitura del prodotto. La totale padronanza del ruolo richiede dai 18 mesi ai 10 anni, e Kanetsuki mi racconta che questo sistema di training è qualcosa che “sperano di passare alle generazioni a venire”.

“Rekiseisha è impegnato a mantenere la sua linea di produzione e i suoi metodi produttivi in evoluzione, per poter accomodare i bisogni sempre mutevoli dei mercati. Per quanto mi riguarda,” aggiunge Kanetsuki, “mi auguro che il mio amore per questo lavoro ispirerà mia figlio a fare lo stesso, un giorno”.

La linea Ancient Silk di Rekiseisha unisce la lavorazione dei fogli di metallo e della carta tradizionale giapponese washi con della seta, per creare una superficie morbida e dalla ricca texture. Quest’arte richiede grande capacità di concentrazione, pazienza e sensibilità. Le decorazioni a foglia d’oro sono state osservate per la prima volta nelle case dei samurai più benestanti in Giappone, intorno all’anno 1600.

Pennelli Kumano: un tocco delicato

A Kumano, capitale della realizzazione di pennelli, nella prefettura di Hiroshima, 2.000 persone producono l’80% dei pennelli giapponesi utilizzati per la pittura a inchiostro, la calligrafia e i cosmetici. Lavorando da casa o nelle botteghe, questi artigiani realizzano centinaia di pennelli diversi venduti con prezzi che vanno da pochi dollari e che arrivano a $5.000.

Il mio primo incontro a Kumano avviene alla Houkodo. Tomoko Ihara, presidente di questa società con 116 anni di storia alle spalle, mi confessa che suo padre lavorava come ingegnere presso Mazda prima di lanciare quella che sarebbe diventata l’attività di famiglia. “Era animato dello stesso spirito di artigianato sia lavorando alle auto che lavorando con i pennelli”.

Suikou Kagawa è l’artigiana-capo della Houkodo, e vanta 40 anni di esperienza. Sostiene che, come pure sua madre prima di lei, ricevette una lunga formazione per svolgere questo lavoro. Diventare un esperto realizzatore di pennelli richiede almeno dieci anni di lavoro e dice che a Houkodo “impariamo tutte e 70 le fasi necessarie a farlo semplicemente guardando e imitando gli altri”.

“Si impara molto poco tramite le parole. Facendo il nostro lavoro concretamente, apprendiamo a livello fisico.”

Suikou Kagawa

Poi visito Chikuhodo, un produttore di pennelli destinati a make-up artist e all’industria della cosmesi. Qui apprendo che sono le punte dei peli non piatte e trattenere meglio il make-up, offrendo una sensazione setosa sulla pelle e creando un effetto naturale. La realizzatrice di pennelli Tamae Suenaga ha trascorso 18 anni perfezionando le sue abilità e sviluppando “un intuito particolare per la selezione dei peli migliori”.

Eppure, poiché i mercati e i cosmetici sono in continua evoluzione, Tamae cerca sempre di migliorare. “Creiamo sempre delle nuove varianti di pennelli per soddisfare le necessità del settore cosmetico. Quello a cui punto è incrementare le mie abilità con l’evoluzione dei pennelli”.

Il settore della produzione dei pennelli Kumano iniziò quando gli agricoltori itineranti del posto portarono qui dei pennelli provenienti dal Giappone orientale e li vendettero agli abitanti locali per guadagnare qualcosa in più.

Le punte dei peli di origine animale non tagliati sono perfettamente formati e morbidi al tatto: per questo nella realizzazione dei pennelli vengono usati soltanto quelli integri.

Viene realizzato tutto a mano. Non vi sono macchinari nel processo: solo un coltello e un pettine vengono usati per rimuovere i peli poco saldi.

I pennelli Kumano sono molto popolari e vengono usati da celebri make-up artist del calibro di Wayne Goss e Troy Surratt.

Kuugen Arimoto: l’arte della ceramica

“Le ceramiche shino sono morbide come la neve”, dice con un ampio sorriso il ceramista Kuugen Arimoto, nato ad Hiroshima. “Non ero minimamente interessato alle ceramiche fino ai 28 anni, quando vidi una ciotola da tè shino rosa pallido di un grande maestro, e ne rimasi profondamente colpito. Arrivare a realizzare delle ciotole come quella divenne la mia forza ispiratrice”. Quel “grande maestro” era Arakawa Toyozo, un ceramista del XX secolo che si vide riconoscere il titolo di “Tesoro nazionale vivente”. Dopo aver rincorso per anni il suo obiettivo, le opere di Arimoto sono oggi regolarmente esposte nelle gallerie più prestigiose del Giappone.

Le ceramiche shino sono semplici ed eleganti: richiedono la rara argilla bianca giapponese mogusa e polvere bianca di feldspato per la smaltatura, ovvero nient’altro che argilla, un minerale e il fuoco. Per raggiungere questa visione e questa morbidezza, Arimoto usa dell’argilla estratta da lui miscelandola al feldspato. “Anni fa, mi imbattei in una formazione di mogusa mentre passeggiavo e ne feci trasportare a Hiroshima 50 tonnellate: la fornitura di una vita”.

“Voglio essere utile agli altri creando opere che portino loro gioia, sia qui in Giappone che nel mondo intero.”

Kuugen Arimoto

Arimoto, autodidatta, basa il suo lavoro su un approccio di “trial and error” e di ricerca. Preferisce usare un tornio manuale a pedale piuttosto che uno elettrico, perché ciò permette alle sue opere di riflettere la sua energia e le sue emozioni. Per ottenere quel colore rosato per cui lo shino è famoso, Arimoto fa andare il suo forno per cinque giorni a basse temperature. Distrugge anche dal 60 all’80% delle sue opere, conservando solo i pezzi migliori. “Voglio realizzare delle opere che possano dare ispirazione a generazioni e generazioni”. Gli chiedo se il suo sogno di realizzare una ciotola come quella del grande maestro si sia avverato, e lui mi sorride: “Questo, ancora, non è successo”.

Mazda: maestri della tecnica

Alla Mazda, la mia host è Chiharu Saeki, ingegnere tecnico nel reparto di Produzione di utensili e stampi. Nel suo laboratorio di ricerca, Saeki ci spiega il nuovo programma di formazione di Mazda: “Sono necessari 20 anni di lavoro a un tecnico addetto agli stampi per diventare quello che, per noi in Giappone, è un vero maestro. Noi speriamo di ridurre quel periodo a cinque anni e di incrementare sensibilmente il livello di abilità del nostro team”.

Poiché sono gli stampi a dare a ogni progetto la sua forma effettiva, essi sono fondamentali e riflettono i valori Mazda di artigianato, progettazione artistica e innovazione. “La qualità delle nostre auto dipende dalla qualità dei nostri stampi, che si fonda soprattutto sulla manualità e sull’occhio umano”.

Osservo Saeki mentre dà sfoggio della sua competenza tecnica con l’analisi di digital motion. Un tecnico dotato di 41 marcatori luminosi macina un pezzo in acciaio, mentre una telecamera per il rilevamento del movimento misura il suo lavoro muscolare, la distribuzione del suo peso corporeo, lo sforzo, la postura, l’angolazione delle braccia e i suoi movimenti oculari. Il pezzo finito, i tempi di esecuzione e i dati della camera saranno poi messi a confronto con quelli di un tecnico specializzato di vent’anni per poter applicare le necessarie modifiche in fase di training.

“Il concetto di design ‘soul of motion’ e il modo in esso cui viene espresso nell‘arte, nelle abilità e nella competenza tecnica in fase di lavorazione, è ciò che mi ha attratto a lavorare nel reparto di Produzione di utensili e stampi.” Chiharu Saeki

Alcuni macchinari, come le telecamere per il rilevamento del movimento, misurano sforzo muscolare, distribuzione del peso corporeo, sforzo, postura, angolazione delle braccia e i movimenti oculari del personale.

Il nuovo programma di formazione di Mazda analizza e valuta i principali elementi del reparto Produzione di utensili e stampi: le abilità in fase di finitura e la qualità del lavoro in generale.

Il programma si è visto riconoscere il Technology Award di quest’anno della Japan Society per la meccanica di precisione.

“Nel reparto di produzione di Mazda la nostra mission non è quella di realizzare un prodotto di massa,

Chiharu Saeki

bensì qualcosa di particolare, bello ed elegante.”

Saeki mi dice che questo processo di training ha previsto la riduzione del percorso per diventare ‘master’ da 20 a 10 anni di tempo, e quello di livello principiante/intermedio da sette anni a due. Fino ad ora, Il livello di competenza era determinato dal numero di anni di lavoro accumulati e dalle osservazioni dei supervisori. Ora si basa esclusivamente sulla qualità del lavoro.

Quando le chiedo cosa la attirò a lavorare alla Mazda, Saeki mi risponde: “Mio nonno era muratore, e in casa nostra abbiamo sempre rispettato e ammirato l’artigianato. Lo stesso spirito mi spinge a dedicarmi alle sue espressioni più alte per concretizzare fedelmente il design ‘soul of motion’ in ciascuna auto che realizziamo. Alla Mazda, un’auto non è solo un pezzo di acciaio, ma piuttosto un‘opera estetica piena di vivacità e di energia vitale”.

Testo Steve Beimel / Immagini Eric Micotto

per saperne di più

Il tocco dell’uomo

Scoprite il raffinato artigianato che caratterizza la progettazione e la realizzazione di una Mazda